面向成长不断的挑战

总总从河川或江里取得工业用水,尽量避免使用污染水平高的水。

大气有机物延迟 烧石膏的凝结,故硬化时间(Setting time)易变长,如氯化钠、硫酸钠、硫酸镁般的水溶性盐大量存在混合水中的情形,此成份在干燥期间中移动到型体表面而产生白化现象。此白化现象在石膏型表面做出硬硬的斑点,且妨碍泥釉粘土 (Clayslip)的黏着,还有偶尔会产生其它副作用。饮料用能使用的水可说适合石膏泥浆 (Slurry)之混合用水。

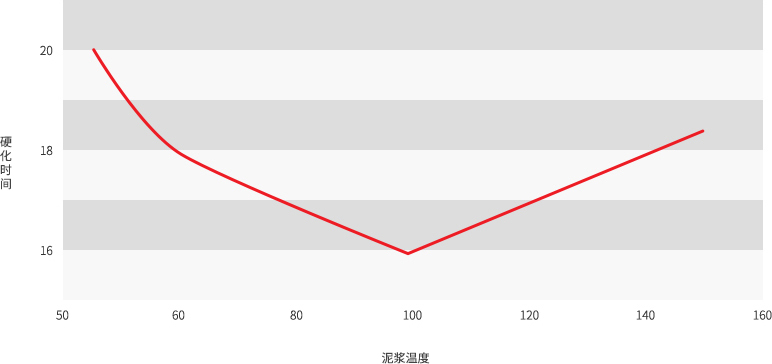

有些理论说明石膏于21℃~38℃范围内设定一定温度,在其情况下结晶化是理想之看法。水温变动引起硬化时间的变动而难予调节搅拌(mixing)时间,故注意水温的变动较为理想,还有为调节水温使用温度调节槽也是个好方法。

| 种别 | α型 | β型 | β型 | |

|---|---|---|---|---|

| 混水量 | 45 | 70 | 75 | |

| 抗张强度 (kgㆍf/㎠) |

5℃ | 25.4 | 14.3 | 13.2 |

| 10℃ | 23.6 | 12.9 | 12.5 | |

| 20℃ | 22.1 | 12.3 | 12.4 | |

| 30℃ | 19.7 | 11.5 | 11.0 | |

| 40℃ | 18.3 | 10.7 | 9.4 | |

| 50℃ | 16.6 | 9.4 | 7.3 | |

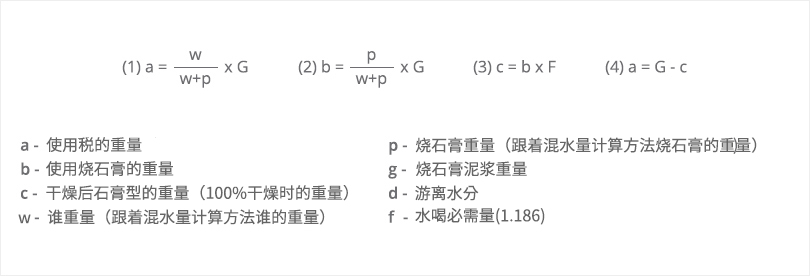

所谓混水量是对石膏水之比率,即混水比(water-to-plaster raito)之简称。韩国、美国、日本等是以石膏重量100为基准,此时所使用的水重量记录于混水量栏目,欧洲地区相反地以水的重量100 为基准, 此时所使用的石膏重量或比率做记录。对石膏混水量有什么变化的话,吸收性、强度、膨胀、凝结时间(setting time)有变化。

陶瓷器注入形成用以及卫生陶瓷器成形用石膏,一般号称比标准混水量高 5~6%左右使用,吸收性与跳跃粘连带来较佳的结果。对除前述外之一般产品,比标准混水量向上调整2~3%左右使用也无妨,但如工业用般尺寸精密度与耐磨损性及强度为主的产品是不超过标准混水量是重要的。测定标准混水量是依照 KSL 9002混合水量测定方法而测定。(与JIS规格相同)

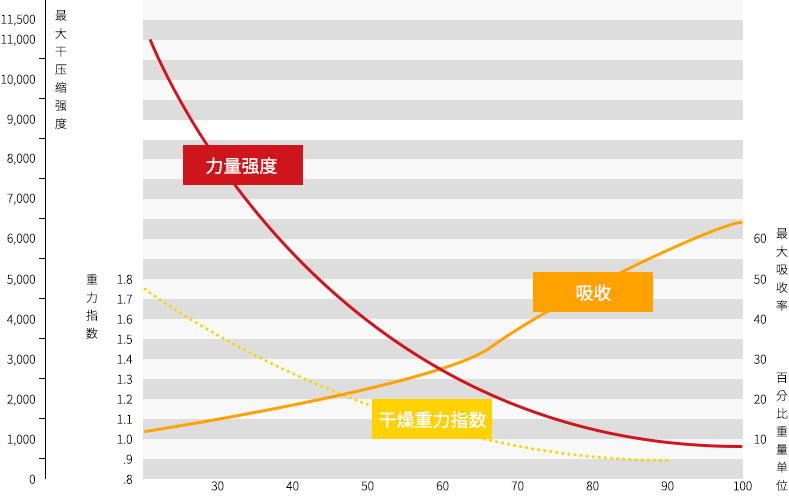

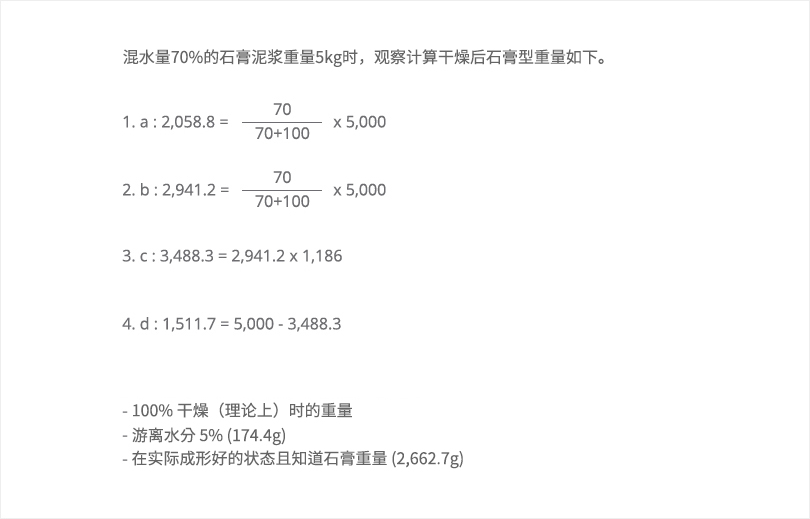

其次是跟着混水量变化比较烧石膏的物性变化。对标准混水量75%的烧石膏,变化混水量而实验结果如表2。混水量越多凝结时间越长,且膨胀变少。跟着混水量的增加其强度直线形朝下,但调整标准混水量以下的话,气泡混入增加且不易流动。

图2 是依据混水量变化,呈现出石膏物性变化

| 种别 | α型 | β型 | β型 | |

|---|---|---|---|---|

| 混水量 | 45 | 70 | 75 | |

| 抗张强度 (kgㆍf/㎠) |

5℃ | 25.4 | 14.3 | 13.2 |

| 10℃ | 23.6 | 12.9 | 12.5 | |

| 20℃ | 22.1 | 12.3 | 12.4 | |

| 30℃ | 19.7 | 11.5 | 11.0 | |

| 40℃ | 18.3 | 10.7 | 9.4 | |

| 50℃ | 16.6 | 9.4 | 7.3 | |

制作烧石膏粒子,空气包住其粒子,此空气中的一部分在熟化(Aging)过程与处理过程中去除,还有投入到水中部分去除。将烧石膏投入到水中(均匀播撒)时间过短或未均匀分散投入的话,在水中未充分分散使用型的强度变不均匀且吸收也不均一。在短时间内一团一团地肿胀起来,手工搅拌或机械搅拌不正确的话,因针孔(pinholes)而产生的瑕疵同时产生,其结果对产生可拆卸(Slip)或培土(Ridging)最后阶段作业量增加,最后成本提高。

所谓定置就是在水中投入烧石膏后,于一定时间放置水中。烧石膏所有粒子均匀分散投入的话经过 3~4分钟则几乎全部浸湿。连过了定置时间大量粒子未浸湿情况也有,如此干燥粒子搅拌时间内不易分散,因此可产生几种变异的框子。石膏的定置时间是一般将石膏投入到水里开始测定到3分钟为止。将烧石膏投入到水里时,利用石膏播散机或用手也可,但需均匀分散投入是重要,此时时间为2分钟较理想。

在水中充分浸湿的烧石膏,使用一定速度与易于混合的容器达到一定黏度(Viscosity)为止搅拌,搅拌时间越长其黏度变高且硬化也变快而制型状周期也变快,因此石膏型生产变多,但搅拌时间过长黏度变高无法倒入几个模具内,注入成形用的吸收率变小而导致成形作业延迟结果,因此一定期间内产品生产反而变少。虽混水量相同的石膏型,搅拌时间变长而其黏度过高注入到模具的话,边其强度变高边其膨胀也变大,故制造尺寸精密度为主的工业用Model及Case型时特别注意。相反地,搅拌时间缩短,石膏硬化速度变慢,因此石膏型的生产量变少。

| 搅拌时间(min) | 0 | 1 | 2 | 3 | 4 | 5 |

| 注入时间(min) | 3 | 4 | 4 | 6 | 7 | 8 |

| 开始(min,sec) | 27.15 | 15.30 | 15.30 | 11.45 | 10.30 | 9.45 |

| 结束(min,sec) | 56.2 | 35.45 | 32.15 | 28.0 | 24.45 | 22.0 |

| 抗张强度(kgㆍf/㎠) | 10.3 | 12.6 | 13.3 | 14.0 | 14.2 | 13.6 |

| 弯曲强度(kgㆍf/㎠) | 26.4 | 32.4 | 35.1 | 38.1 | 38.7 | 34.8 |

| 压缩强度(kgㆍf/㎠) | 49.5 | 75.2 | 85.6 | 90.7 | 88.6 | 83.6 |

| 膨胀率(%) | 0.050 | 0.126 | 0.170 | 0.205 | 0.228 | 0.184 |

将石膏泥浆(Slurry)倒入在模具(Case mold)内的作业就称作注入。到达适当粘度的石膏泥浆注入到模具时,在一侧角落注意倒入而避免石膏泥浆不会横向流出,并将石膏泥浆大量注入到里面作业过程是在石膏泥浆第1次接触地点会导致石膏型稠密化结果,因此其部位变成硬硬的斑点,模型吸收不均匀。摇动已装满的模具将注入时一起混入的一些空气浮起至石膏型表面。注入石膏泥浆作业越迅速石膏型越均匀。注入石膏泥浆的适当程度,请参考搅拌项目。

干燥过程模型给予强化,使吸收率均匀,生产增大且使减少风化、风解。热量、空气循环、相对湿度是为维持模具干燥的基准。空气循环须在干燥室内完善处理,以15ft/sec程度循环是重要。

干燥与强度

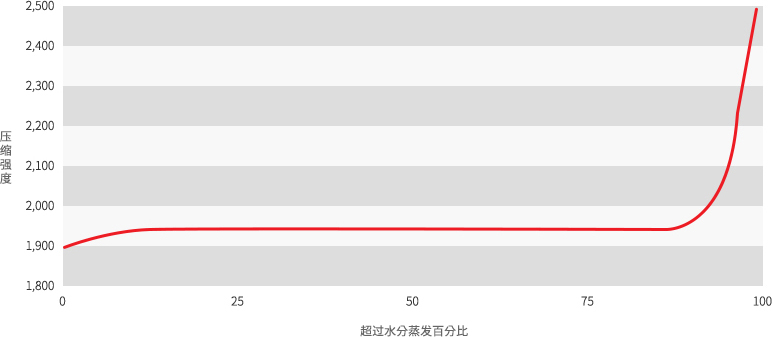

在模具内水分去除到8%为止才可获得完整强度。强度的增加率为约30%。图3显示灰泥(plaster)模具具有水分(湿润)强度的范围。灰泥(plaster)模具干燥状态下几乎不使用Slip-Cast。该注意模具上的水分(湿润)强度 (Wet Strenght)与水分含量的范围一直相反。在造型场生产模具后就直接放入到干燥室的话,强度急速下降,并在表1‘温度与烧石膏之性质’所看到般,连类似结果也可预测。保养时间不得已不足状态下, 模型干燥时起码经过 12个小时后放入干燥室较理想。将离型剂即碱性皂涂抹在模具(Case mold)时,若过多的话不溶性盐等黏在使用模型而产生皮膜现象,且也会产生皱纹、龟裂,故需注意,而且干燥石膏型后于短暂时间1~2次放入温水后打开气孔而成形,可期待减少不良率之效果。

急速干燥

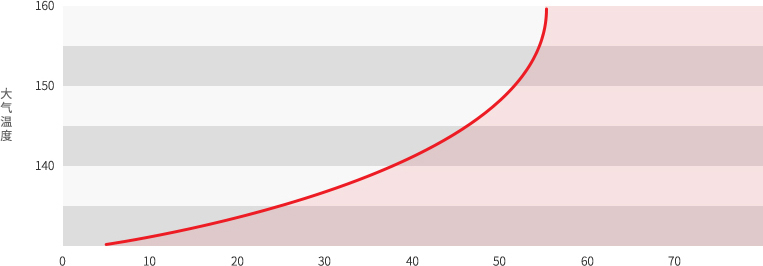

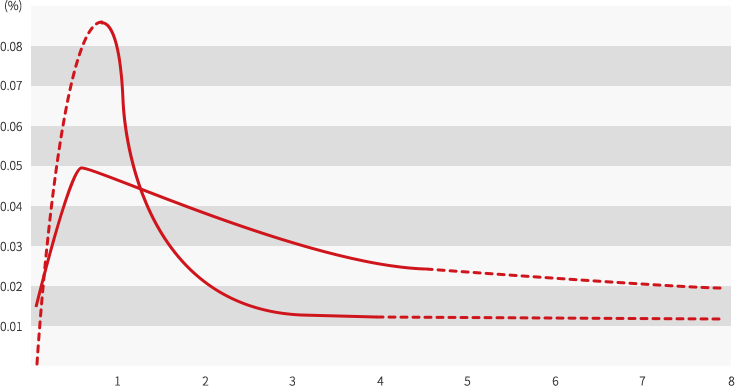

极大活用干燥过程且调整其过程最理想的方法是跟着温度与相对湿度曲线来做。调节此两种变数方法是尽量活用干燥时间。

图4显示极大干燥曲线。灰泥(plaster)模具是不管曲线在何处或右边相对湿度与温度一致时干燥最快速,且曲线右边干燥状态使模具弱化。

参考 石膏泥浆的制作法

举例来说,使用低膨胀硬石膏 GEMSTONE L -13 1布袋即25Kg时,提前根据敝司试验成绩表上记载的标准混水量40%且以下算法来准确算出水重量后使用。

25kg × 40/100 = 10kg

就是水重量为10kg

将GEMSTONE 25kg1~2分钟均匀分散,在水里充分浸入后放置2~3分钟,然后以棍棒或戴上橡皮手套的手1分钟50~100回速度充分搅拌而做出石膏泥浆。

- 特级石膏 CH使用水 例 : 25kg × 70/100 =17.5kg

- 特级石膏 GM-30使用水 例 : 25kg × 45/100 = 11.25kg

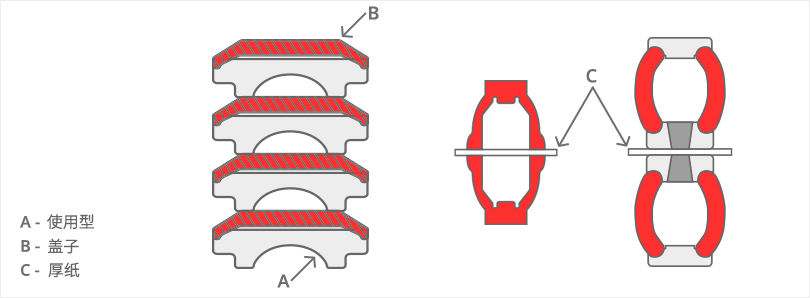

铁丝用具之附着方法

若以铸型法制造无脚石膏铸型的情形,提前欲贴铁丝用具部分以油粘土包住的10mm左右的圆型铁心埋入隔开石膏泥浆面10~15mm左右的中心部位,或在Model 轮廓板上打3~4个左右的洞,然后以直径30mm 、长度20mm 左右的管道隔开,从轮廓板约50mm左右一侧出来,且石膏泥浆不令其漏出后注入石膏泥浆。石膏硬化结束后拆开轮廓板,拆卸油粘土后在铁心或钢管贴吊车用铁丝后拆模,然后搬运到所需场所。

制造压缩空气孔方法

虽在模型表面散布离型剂,模型与已硬化的石膏型之间间隔几乎呈真空状态,故拆模时用吊车等强制拆模的话,偶尔石膏模型破损,为防止此状况且易于进行此工作,模型与已硬化的石膏型之间流入压缩空气是较理想的方法。

做此空气流入口时,使石膏泥浆流入且还未硬化状态,以锐利的铁心等能够接触到模型面端插入,然后泥浆完全硬化之前拔除。结束硬化后拆卸轮廓板,然后在铁心或管道空气流入口里插入橡皮管后吹压缩空气而石膏型Model稍微浮起时利用吊车来拆模。结束拆模后将模具翻转,以粘土来塞住一边孔,在石膏型的面端流入石膏泥浆。石膏硬化后修改。

拆模时间

从凸形拆卸凹形时,达到最高膨胀后稍微下降时刻就是石膏模型的温度稍微下降,具体时间来表示的话,倒入石膏泥浆后经过约1~1.5小时拆模。

从凹形拆卸凸形时,石膏型达到最高膨胀后逐渐膨胀缩小后达到最低膨胀,则是石膏模型的温度逐渐下降触摸感到变凉。 若具体时间来表示的话,倒入石膏泥浆后经过约8个小时拆模。特别在大型之情形,前日下午倒入石膏后隔日8点左右拆模。